当前的数控机床功能日趋精良,五轴机更是品类繁多。根据结构和性能的不同,双转台、单摆头、双摆头、立卧转换、非正交摆头、非正交转台、铣车复合……再结合不同品牌的控制系统,为产品加工开辟了多个战场。下面,我们分享一个典型的非正交五轴机床的离线编程案例。

一、项目介绍

某航空制造单位现有二十多种数控机床,包括数车、三轴数铣、四轴加工中心、五轴加工中心等。机床的操作系统就不止一种,包括 Fanuc、Siemens、Puma、Okuma、Mazak、Heindenhain 等。机床类型众多,控制器先进,原来的编程方式都是手工编程,明显已跟不上当代数控加工的发展。

二、典型问题

基于现有机床条件,以及编程环境,要想充分利用好每台机床的强大功能,首先要了解当前存在的主要问题:传统的手工编程,占机时间长,编程效率低;加工程序管理不方便,缺乏一个统一的编程平台;工件比较复杂,多采用压板螺栓装夹,刀具容易与夹具碰撞。急需离线碰撞仿真纠错;多轴转台空间关系复杂,刀位计算困难。人工计算效率低、难度大;同一工件在不同机床上加工,需要手工修改原有的 NC 程序格式,以匹配当前机床。这会花费大量时间,影响生产进度。缺少一个能适应所有机床的后处理平台。

三、案例展示

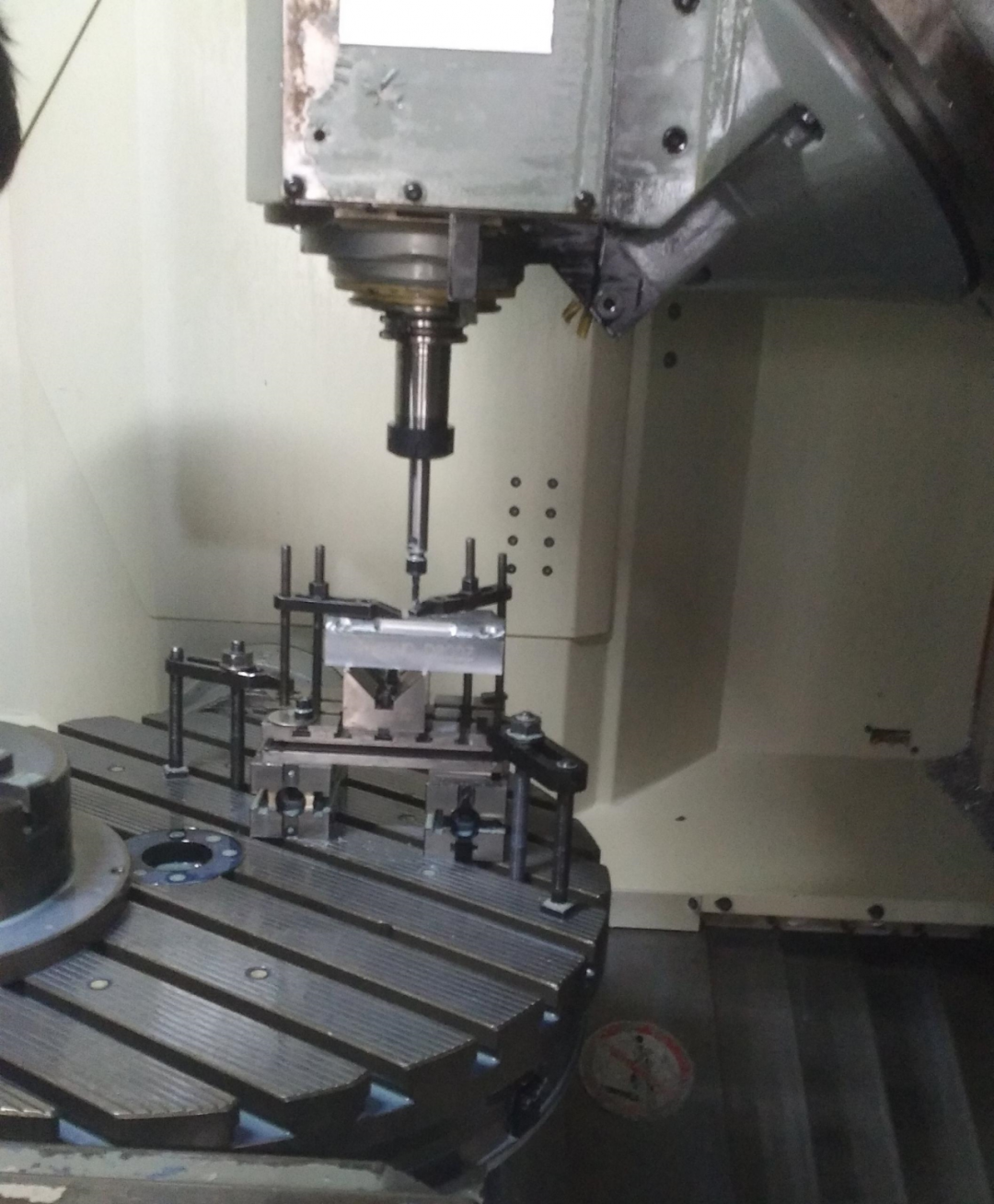

鉴于用户现有机床种类较多,无法一一赘述。仅以 DMU80P duoBLOCK 五轴机为例,探讨一下在实际加工中的特点。该机床配置有先进的 Heindenhain TNC640 数控系统,支持 3+2 定向加工和五轴联动加工。主轴为非正交B旋转轴,B轴中心线与水平面夹角为45度。工作台为 C 回转轴。独特的非正交摆头,以及大直径的回转台,非常适合加工尺寸较大的壳体、腔体及阀泵类零件。如下图。

非正交主轴旋转范围为 0 – 180 度,可以实现立卧连续摆动。对于 3+2 定向加工,海德汉系统自身的 PLANE 倾斜面编程十分方便,可以轻松实现面向模型的快速编程,而无须人工计算 B 轴摆角。但对于五轴联动加工,就不那么容易了。会话式编程几乎无法实现复杂轮廓或曲面的五轴联动编程,而人工编程更难以计算 BC 角的连续变化值及刀尖方位。

此时,通过完善的多轴后处理,便能够容易地生成符合机床特性的 NC 程序。编程员只需要在 Mastercam 中对模型进行刀路编程即可,后处理器自动将刀路转化为带有PLANE 或 TCPM 等高级指令的 NC 程序。

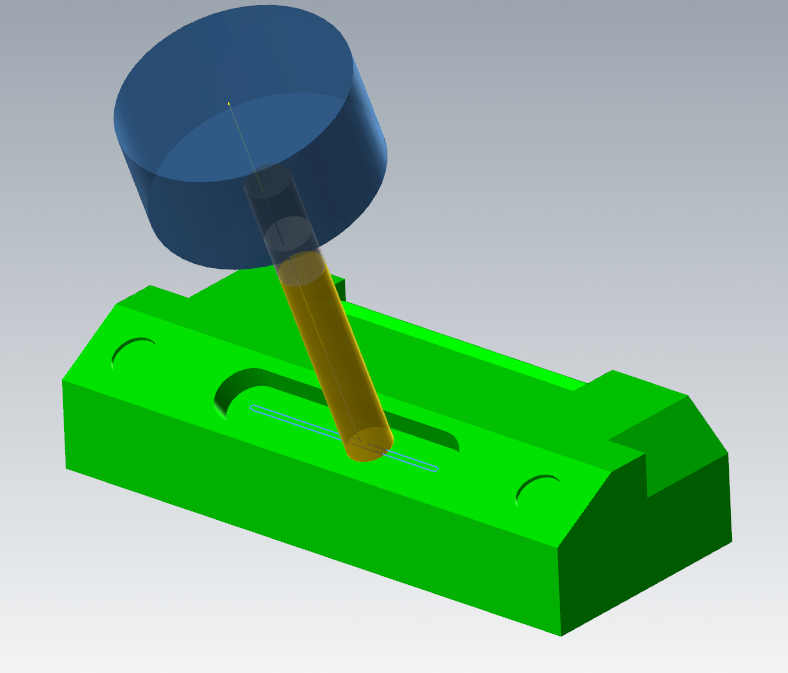

以下列出某样件的五轴侧刃铣削刀路简图,以及海德汉 TNC640 五轴后处理生成的NC 程序。

五轴侧铣:

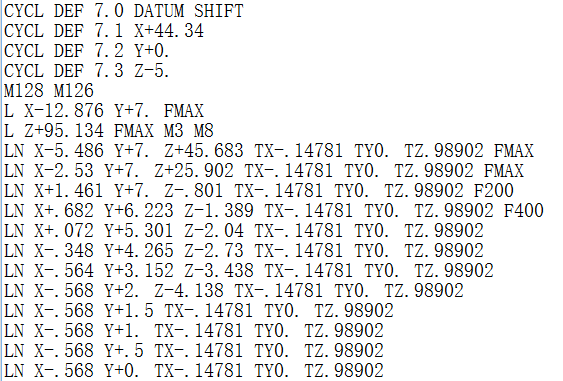

NC程序:

该程序包含多种功能:

原点平移【CYCLE DEF 7.0】

TCPM刀具中心点管理【M128】

最近转角距离【M126】

倾斜面定向【PLANE SPATIAL】

矢量定义旋转角【TX\TY\TZ】

此程序使用了矢量定义刀轴方向,充分发挥了控制器的先进性能,同时大大提高了程序的可移植性。当指定机床因故不能用于加工时,该程序可很快适用于另一台类似机床,不必再重新后处理。

采用矢量的形式,也使后处理的应用更加方便。一套后处理可以支持多台不同结构的机床。事实上,现场的一套后处理同时支持了三台不同结构的机床:DMU80P、DMU65 和 Mikron MILL E 700 U。它们分别是 HT结构、BC 转角的非正交五轴,TT 结构、AC 转角的五轴,和 TT 结构、BC转角的五轴。

四、总结

有了这个编程和后处理平台,用户车间的多台机床实现了真正的离线自动编程。现在的占机编程时间几乎为零,大大提升了机床利用率。优化的三维整机切削仿真,可以提前发现并规避碰撞过切的风险,使用户能够安全自信地开始加工。同时,后处理生成的 NC 程序,让现有机床都能很好地适应,使得 3+2 定向和五轴联动加工更加的卓越和高效。

本文转自 Mastercam 中国大陆工业代理商:北京钦盟科技有限责任公司

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05